溶解氧(DO)仪的传感膜是实现水体溶氧精准测量的核心部件,其材质特性、结构设计与工艺水平直接决定仪器的测量稳定性、使用寿命及数据可靠性。在水产养殖、污水处理、环境监测等复杂工况下,传感膜易受污染、老化及环境因素干扰,导致测量漂移加剧、寿命缩短,成为制约DO仪性能的关键瓶颈。本文从传感膜的技术原理、类型特性、性能优化方向及应用适配性入手,系统解析传感膜技术如何实现“延长寿命"与“降低漂移"的双重目标,为DO仪的技术选型与运维优化提供科学依据。

一、DO仪传感膜的核心作用与技术原理

DO仪的传感膜(又称“透气膜")是介于水体与传感器核心元件(电极或荧光层)之间的关键介质,其核心功能可概括为两点:一是选择性透过氧分子,阻止水体中的杂质、离子及有机物与核心元件接触,避免干扰测量反应;二是稳定氧分子的渗透速率,确保测量信号的线性输出,保障数据准确性。

从技术原理来看,不同类型DO仪的传感膜作用机制存在差异:

电极法DO仪:传感膜为聚四氟乙烯(PTFE)、聚乙烯(PE)等透气材质,仅允许氧分子通过并扩散至电极表面,与电解液发生氧化还原反应(极谱式电极:阴极O₂+2H₂O+4e⁻→4OH⁻;阳极2Pb→2Pb²⁺+4e⁻)。传感膜的透气速率直接影响电化学反应速率,进而决定测量信号的强度与稳定性。

荧光法DO仪:传感膜为涂覆荧光物质的惰性材质(如聚酯薄膜),既需保障氧分子与荧光层的充分接触以触发荧光猝灭效应,又需防止水体中的颗粒物、黏泥附着于荧光层表面,避免荧光信号衰减或失真。

无论何种类型,传感膜的性能优劣均围绕“氧分子透过性"“抗污染性"“结构稳定性"三个核心指标展开,这也是延长寿命、降低漂移的技术核心。

二、传感膜的类型特性与性能瓶颈

目前DO仪常用的传感膜主要分为电极法专用透气膜与荧光法专用荧光膜两类,其材料特性与应用瓶颈如下:

(一)电极法DO仪透气膜

主流材质与结构:

均质膜:由PTFE、PE等材料制成的致密薄膜,厚度通常为10-50μm,透气速率稳定但易受污染堵塞;

复合膜:表层为PTFE微孔层(过滤杂质),底层为PE致密层(控制透气速率),兼具抗污染性与透气稳定性,是目前工业级DO仪的主流选择。

性能瓶颈:

易污染堵塞:水体中的悬浮物、生物黏泥、油污等易附着于膜表面或堵塞微孔,导致氧分子渗透速率下降,测量信号漂移(表现为读数偏低或响应迟缓);

电解液渗透损耗:长期使用中,电解液易通过膜微孔缓慢渗出,导致膜与电极间的电解液层变薄,电化学反应效率降低,需频繁更换电解液与膜片;

老化脆化:在高温、强酸碱或高盐度水体中,膜材料易发生氧化或水解,导致膜片脆裂、透气性能衰减,使用寿命缩短(常规工况下仅3-6个月)。

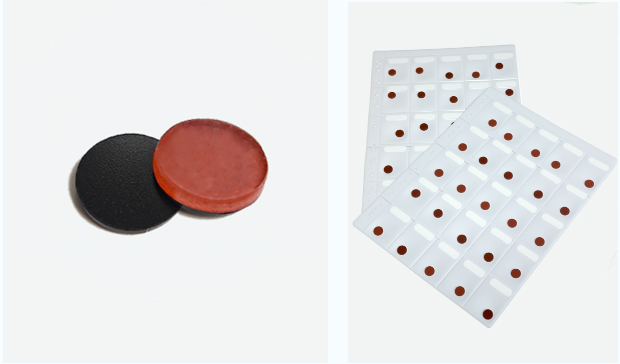

(二)荧光法DO仪荧光膜

主流材质与结构:

基底材质:聚酯(PET)、聚酰亚胺(PI)等耐高温、抗腐蚀的惰性薄膜;

功能层:涂覆于基底表面的金属卟啉类荧光物质(如铂卟啉),通过荧光猝灭效应实现溶氧测量。

性能瓶颈:

荧光物质脱落:长期浸泡于水体中,荧光层易受水流冲刷、化学物质侵蚀而脱落,导致荧光信号强度下降,测量精度漂移;

生物污染:水体中的藻类、细菌易在膜表面滋生形成生物膜,阻碍氧分子与荧光层接触,同时吸收荧光信号,导致读数偏差;

光降解老化:紫外线照射或高温环境会加速荧光物质的化学降解,缩短膜片寿命(常规工况下寿命约1-2年)。

智感环境全自主攻克荧光膜研发难题,突破性应用高灵敏荧光材料与多层复合结构。

三、传感膜技术的优化方向:延长寿命与降低漂移

针对上述瓶颈,传感膜技术的优化围绕“材料改性"“结构设计"“表面处理"三大方向展开,实现寿命延长与漂移控制的双重目标:

(一)材料改性:提升耐候性与抗污染性

电极法透气膜的材料优化:

引入纳米涂层:在PTFE膜表面涂覆纳米TiO₂、SiO₂等抗菌抗污染涂层,抑制生物黏泥附着,同时增强膜表面的疏水性,减少悬浮物吸附,使膜片清洗周期延长2-3倍;

耐酸碱改性:通过共聚工艺在PE分子链中引入氟原子,制备氟改性PE膜,提升膜片在pH2-12的酸碱水体中的稳定性,使用寿命从3个月延长至6-8个月;

透气速率调控:采用双向拉伸工艺优化PTFE膜的微孔孔径(控制在0.1-0.5μm),平衡氧分子透过性与杂质过滤能力,降低因微孔堵塞导致的测量漂移。

荧光法荧光膜的材料优化:

荧光物质交联固化:将铂卟啉荧光物质与基底膜通过共价键交联,替代传统物理涂覆工艺,防止荧光层脱落,使荧光信号稳定性提升40%以上;

抗紫外改性:在基底膜中添加紫外吸收剂(如苯并三唑类),降低紫外线对荧光物质的降解作用,膜片寿命从1年延长至1.5-2年;

惰性材质升级:采用聚醚醚酮(PEEK)作为基底膜材料,耐受-40℃~150℃的温度范围,适配高温工业废水(如印染、化工废水)监测场景。

(二)结构设计:优化传质效率与稳定性

电极法透气膜的结构创新:

双层复合结构:表层为微孔过滤层(孔径1μm,拦截大颗粒杂质),底层为致密透气层(孔径0.2μm,控制氧分子渗透速率),既减少污染堵塞,又保证测量信号的线性输出,漂移率从每月±2%降至±0.5%;

弹性支撑结构:在膜片内侧增加弹性硅胶垫层,补偿膜片因压力变化产生的形变,避免膜片与电极接触不良导致的信号波动,尤其适用于高压管道监测场景。

荧光法荧光膜的结构创新:

微阵列结构设计:在荧光膜表面制备微米级凸起阵列,减少膜与水体的接触面积,降低生物黏泥附着概率,同时增加氧分子与荧光层的接触效率;

密封封装结构:采用激光焊接工艺将荧光膜与传感器外壳无缝封装,防止水体渗入导致的荧光层短路,提升长期浸泡的稳定性。

(三)表面处理:降低污染附着与信号干扰

超疏水表面处理:对传感膜表面进行等离子体处理或氟硅烷涂层改性,使膜表面接触角>120°,形成超疏水特性,水体中的悬浮物、油污难以附着,仅需清水冲洗即可去除表面杂质,大幅降低维护频率。

抗菌表面处理:在膜表面负载银离子、锌离子等抗菌剂,抑制细菌、藻类滋生,尤其适用于水产养殖、河道监测等富营养化水体场景,可将膜片的生物污染周期从1周延长至1个月以上。

四、传感膜技术的应用适配与运维优化

不同应用场景对传感膜的性能要求差异显著,需结合工况特性选择适配的膜技术,并通过科学运维进一步延长寿命、降低漂移:

(一)场景化选型策略

应用场景 | 工况特点 | 传感膜选型建议 | 核心优化目标 |

水产养殖 | 高有机质、生物黏泥多、水温波动大 | 荧光法纳米抗菌荧光膜/电极法氟改性复合膜 | 抗生物污染、延长清洗周期 |

污水处理曝气池 | 高浊度、强酸碱、悬浮物多 | 电极法双层复合透气膜/荧光法PEEK基底膜 | 耐化学腐蚀、抗堵塞 |

电厂锅炉给水 | 高温、高纯度、低溶氧(μg/L级) | 电极法致密PTFE均质膜(孔径0.1μm) | 超低漂移、高透气精度 |

地表水监测 | 紫外线照射强、藻类多 | 荧光法抗紫外荧光膜+超疏水涂层 | 抗光降解、抗生物附着 |

(二)运维优化措施

定期清洁与校准:

电极法DO仪:每1-2周用软毛刷配合清水清洗透气膜表面,避免使用强酸强碱;每3个月更换电解液并重新校准,消除膜片老化导致的漂移。

荧光法DO仪:每月用纯水冲洗荧光膜表面,去除附着的悬浮物;每3-6个月进行空气校准,修正荧光信号衰减带来的偏差。

存储与维护规范:仪器闲置时,需将传感膜置于干燥、避光环境中,电极法DO仪需保持电解液充足,避免膜片干涸脆裂;荧光法DO仪需避免与有机溶剂接触,防止荧光层溶解。